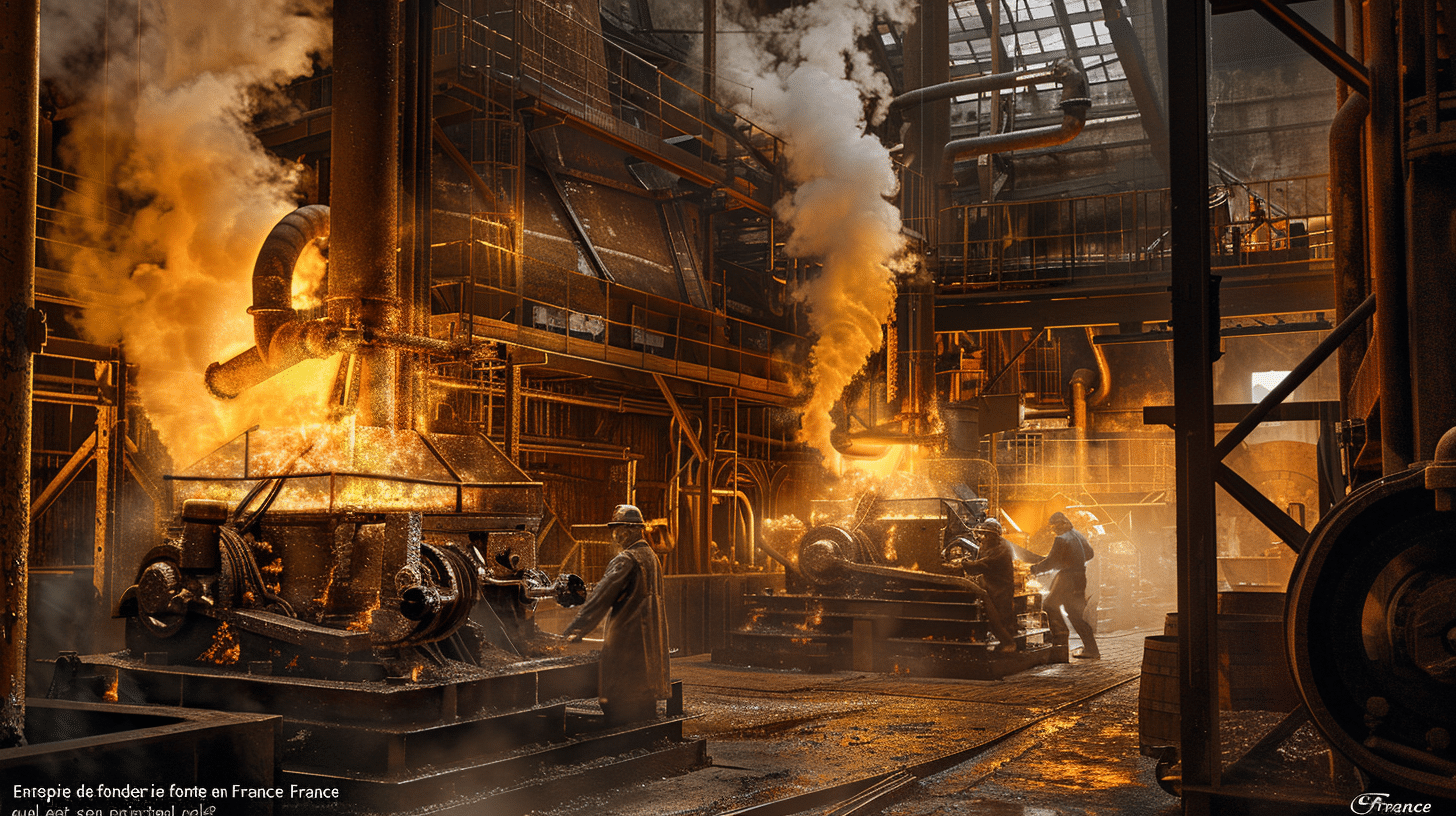

Au cœur de l’industrie française, les entreprises de fonderie de fonte assument un rôle déterminant. Elles façonnent non seulement l’infrastructure nationale mais orchestrent également l’évolution technologique grâce à des techniques de moulage innovantes. Ce pilier économique influence directement le marché de la fonderie en France, en véhiculant des valeurs de durabilité et responsabilité environnementale. Décryptons ensemble les fonctions essentielles qu’occupent ces acteurs indispensables.

La définition et le rôle principal de l’entreprise de fonderie de fonte en France

Une entreprise de fonderie de fonte est spécialisée dans la transformation des métaux ferreux en pièces moulées grâce à des processus de fusion et de coulage. Ces entités jouent un rôle essentiel dans l’industrie française, car elles fournissent des composants nécessaires à de nombreux secteurs, notamment l’aéronautique et l’automobile.

A lire également : Enseigne en lettres en métal découpées : l’essentiel à découvrir

Les fonctions clés d’une fonderie comprennent la maîtrise des phases de production du métal en fusion, telles que l’agglomération, la fusion, le coulage et l’affinage. Cela permet de produire non seulement du métal en fusion, mais aussi des produits semi-finis comme des lingots et des plaques, ou des produits finis tels que des pièces coulées.

L’impact des entreprises de fonderie de fonte sur le marché français est considérable, car elles génèrent des pièces essentielles qui alimentent d’autres industries, renforçant ainsi la chaîne de production nationale. De plus, ces entreprises contribuent à l’économie en créant des emplois et en soutenant l’innovation technologique.

Dans le meme genre : Scène à Lyon : Location et installation pour des concerts et événements professionnels

Les opérateurs de fonderie sont chargés de préparer leur poste de travail pour garantir un processus de production efficace et sécuritaire, en accord avec les réglementations strictes en matière de sécurité au travail. Leurs compétences incluent la préparation des matières premières et des moyens de production, tels que les machines, les moules et les noyaux nécessaires au cycle de production. Cliquez ici https://metallurgie.e-pro.fr/fonderie-de-fonte.275A pour explorer plus de détails sur les entreprises de fonderie sur la France.

Le processus de fabrication et les techniques en fonderie de fonte

La fonderie de fonte implique des étapes précises pour transformer le métal brut en pièces complexes. Le processus de fabrication commence par l’agglomération, où le minerai est préparé pour la fusion. Ensuite, la fusion transforme le minerai en métal liquide, qui est alors coulé dans des moules pour former des lingots ou des pièces moulées.

Les techniques de moulage de fonte varient selon le produit final souhaité. Parmi les méthodes les plus courantes, on trouve le moulage en sable, où le métal en fusion est versé dans un moule en sable pour prendre forme, et le moulage en coquille, utilisant un moule métallique réutilisable pour une production en série plus rapide.

Les innovations techniques dans le domaine ne cessent de progresser, permettant une augmentation de la précision et de la qualité des pièces produites. Des avancées comme la modélisation 3D et les simulations informatiques ont révolutionné la conception des moules, réduisant les erreurs et optimisant les ressources. Ces progrès contribuent à une production de fonte industrielle plus efficace et durable, répondant aux exigences croissantes des industries clientes.

Durabilité et responsabilité environnementale dans l’industrie de la fonderie

La fonderie de fonte embrasse désormais les principes du développement durable.

La fonderie de fonte s’oriente vers une production respectueuse de l’environnement. L’accent est mis sur la réduction de l’empreinte carbone et l’optimisation de l’utilisation des ressources. Le recyclage en fonderie, notamment le réemploi des métaux, devient une pratique standard, contribuant à la conservation des ressources naturelles et à la diminution des déchets industriels.

- Recyclage des métaux : Les chutes de production et les pièces en fin de vie sont fondues pour créer de nouvelles pièces, réduisant ainsi le besoin en matières premières extraites.

- Optimisation énergétique : Les procédés de fusion sont améliorés pour consommer moins d’énergie, avec l’adoption de technologies plus propres et efficaces.

- Gestion des déchets : Les résidus de production sont traités et, lorsque possible, réintégrés dans le cycle de production ou utilisés dans d’autres industries.

Ces initiatives reflètent un engagement croissant envers la responsabilité environnementale, essentielle pour la pérennité de l’industrie et la protection de notre planète.